OZNAKOWANIE MASZYNY ZGODNIE Z DYREKTYWĄ 2006/42/WE

Dyrektywa maszynowa 2006/42/WE określa, jakie informacje producent musi umieścić na maszynach. Oprócz znaku CE i znaku ATEX (umieszczanego na maszynie w niektórych przypadkach) dyrektywa nie narzuca żadnych wzorów oznakowania. Jednak wszystkie znaki i informacje znajdujące się na maszynie muszą spełniać pewne kryteria. W niniejszym artykule przedstawię wymagania z dyrektywy maszynowej dotyczące oznakowania i danych znajdujących się na maszynach.

Widoczność oznaczeń na maszynie

Wymaganie z dyrektywy maszynowej mówi, że oznakowanie musi być widoczne, czytelne i trwałe. Oznacza to że musi ono być umieszczone na maszynie tam, gdzie jest widoczne w normalnych warunkach pracy i nie jest zakryte różnymi częściami maszyny. Należy użyć czcionki, która będzie wystarczająco duża do łatwego odczytania. Ponadto oznakowanie umieszczone na maszynie nie może ulec zniszczeniu w ciągu całego okresu eksploatacji maszyny. Można to zapewnić przez wygrawerowanie informacji na maszynie. Oznakowanie CE i inne ważne informacje na maszynie muszą być podane w języku polskim, aby były zrozumiałe dla użytkownika maszyny.

Wyroby zbyt małe, aby można było umieścić na nich wymagane informacje, mogą być oznakowane za pomocą trwale przymocowanej etykiecie do wyrobu.

Firma i pełny adres producenta, a w stosownych przypadkach upoważniony przedstawiciel producenta.

Informacja ta ma zapewnić użytkownikowi możliwości skontaktowania się z producentem w przypadku wystąpienia nieprawidłowości. Termin „firma” mówi o nazwie, pod jaką dane przedsiębiorstwo jest zarejestrowane, zaś „pełny adres” oznacza adres pocztowy umożliwiający dotarcie wysłanego listu do producenta. Adres e-mail lub strony internetowej producenta nie jest obowiązkowy, ale dodanie ich może być przydatne.

Maszyna musi także posiadać oznaczenie firmy oraz pełny adres upoważnionego przedstawiciela producenta z siedzibą w UE. Wymaganie to stosuje się w przypadkach, w których producent pochodzący spoza terenu Unii Europejskiej upoważnił swojego przedstawiciela mającego siedzibę w UE do reprezentowania go w sprawach bezpieczeństwa maszyn.

Określenie maszyny - nazwa i model

Producent dokonując oceny zgodności i nadając znak CE musi określić, jakiej maszyny on dotyczy. „Określenie maszyny” odnosi się do przyjętej zwyczajowo nazwy kategorii maszyny, do której należy konkretny model maszyny (np. pilarka do drewna, młot pneumatyczny). W przypadku, gdy uwzględnienie w oznakowaniu wyraźnego określenia maszyny nie jest możliwe, np. w przypadku zbyt małej maszyny, określenie to można podać w formie kodu. Taki kod musi zostać wyjaśniony w instrukcji dostarczonej wraz z maszyną.

Oznakowanie CE na maszynie

Znak CE musi być zgodny z załącznikiem III do dyrektywy maszynowej 2006/42/WE. Musi on być umieszczony blisko nazwy producenta lub jego upoważnionego przedstawiciela, przy użyciu takiej samej techniki (np. poprzez grawerowanie).

Określenie serii lub typu maszyny zgodnie z 2006/42/WE

Oznakowanie serią lub typem obejmuje nazwę, kod lub numer nadany przez producenta modelowi danej maszyny, którą poddano procedurze oceny zgodności i nadawania oznaczenia CE.

Numer seryjny

Numer seryjny jest kolejną daną identyfikacyjną maszyny, ważną z punktu widzenia dyrektywy maszynowej 2006/42/WE. Numer seryjny ma służyć do zidentyfikowaniu konkretnej maszyny, która należy do określonej serii lub typu. Dyrektywa maszynowa nie wymaga, aby na maszynie widniał numer seryjny, jednakże w przypadku, kiedy producent nadał maszynie numer seryjny, musi on być w jej oznakowaniu po określeniu serii lub typu.

Rok wykonania maszyny

Rok wykonania maszyny określa się jako rok, w którym zakończono proces produkcji. Maszyna, której montaż odbywa się w zakładzie producenta, proces produkcji uznaje się za zakończony najpóźniej w momencie, gdy maszyna opuszcza zakład produkcyjny producenta i ma zostać przekazana importerowi, dystrybutorowi lub użytkownikowi. W przypadku maszyn montowanych ostatecznie dopiero u użytkownika, proces produkcji można uznać za zakończony w chwili zakończenia montażu maszyny na miejscu i jej gotowości do oddania do użytku. A jeśli maszyna wyprodukowana jest przez użytkownika na użytek własny, to proces produkcji można uznać za zakończony w chwili, gdy maszyna jest gotowa do oddania do użytku.

Podsumowanie

Przedstawione powyżej informacje są jedynie podstawowymi wymaganiami. Oprócz tych wymagań dyrektywa 2006/42/WE określa dodatkowe wymagania dotyczące oznakowania maszyn samojezdnych, łańcuchów, lin i pasów, osprzętu do podnoszenia i maszyn podnoszących oraz maszyn przeznaczonych do podnoszenia osób, ale jest to temat już na osoby artykuł.

PRAWIDŁOWA INSTRUKCJA OBSŁUGI MASZYNY

Dyrektywa Maszynowa dużo miejsca poświęca instrukcji obsługi. Producent ma za zadanie dostarczyć egzemplarz instrukcji maszyny wprowadzonej do obrotu lub oddanej do użytku na terenie Unii Europejskiej. W instrukcji powinny być zawarte informacje dotyczące bezpiecznego użytkowania, konserwacji, regulacji, montażu, transportu, a także wszelkie inne informacji dotyczące bezpieczeństwa maszyny. W artykule przedstawię aktualne zalecenia dotyczące treści oraz struktury instrukcji obsługi.

Wymagania prawne dla instrukcji obsługi maszyn

Wymagania dotyczące instrukcji obsługi dla wszystkich maszyn zawarte są w § 58 i § 59 Rozporządzenia Ministra Gospodarki z dnia 21 października 2008 r. w sprawie zasadniczych wymagań dla maszyn. Zgodnie z § 58 rozporządzenia maszyna wprowadzana do obrotu lub oddawana do użytku musi posiadać instrukcje obsługi. Obowiązek napisania takiej instrukcji spoczywa na producencie maszyny lub jego uprawomocnionym przedstawicielu. Te same wymagania są zawarte w dyrektywie maszynowej 2006/42/WE, czyli w dokumencie europejskim, do którego odnosi się polskie rozporządzenie.

Język instrukcji zgodnie z dyrektywą 2006/42/WE

Wszelkie pisemne lub ustne informacje i ostrzeżenia powinny być sporządzone w języku lub językach Unii Euopejskiej, w którym maszyna zostaje wprowadzona do obrotu lub oddana do użytku.

Na instrukcji producent powinien umieścić napis: "Instrukcja oryginalna". W przypadku, kiedy "Instrukcja oryginalna" nie istnieje w języku lub językach oficjalnych państwa UE, w którym maszyna będzie użytkowana, tłumaczenie instrukcji na ten język powinien dostarczyć producent lub jego upoważniony przedstawiciel. Na przetłumaczonej instrukcji powinien znajdować się napis: "Tłumaczenie instrukcji oryginalnej".

Forma instrukcji dla maszyn

Dyrektywa Maszynowa nie podaje szczegółów dotyczących formy instrukcji. Jednak ogólnie uznaje się, że wszystkie instrukcje dotyczące zdrowia i bezpieczeństwa dostarcza się w formie papierowej. Czasami jednak przydatne jest udostępnienie instrukcji w formie elektronicznej oraz w intrenecie w celu odzyskania instrukcji, gdy wersja papierowa zostanie zagubiona przez użytkownika.

Treść instrukcji zgodnej z dyrektywą maszynową

Instrukcja powinna być napisana w taki sposób, aby użytkownik podczas jej czytania nie miał żadnych wątpliwości w stosunku do jej treści. Wszystkie instrukcje obsługi dotyczące maszyn muszą posiadać przynajmniej następujące informacje:

- firmę i pełny adres producenta i jego upoważnionego przedstawiciela;

- podanie nazwy, typu i modelu maszyny

- deklarację zgodności lub dokument przedstawiający jej treść

- ogólny opis maszyny

- rysunki, schematy, opisy i objaśnienia niezbędne do użytkowania, konserwacji i naprawy maszyny oraz sprawdzenia prawidłowości jej działania

- opis stanowiska lub stanowisk pracy, które mogą zajmować operatorzy

- opis zamierzonego zastosowania maszyny

- ostrzeżenia dotyczące niedozwolonych sposobów użytkowania maszyn, które, jak to wynika z doświadczenia, mogą mieć miejsce

- instrukcje montażu, instalacji i łączenia

- instrukcje dotyczące mające na celu zmniejszenie hałasu lub drgań

- instrukcje dotyczące oddania do użytku i eksploatacji maszyny

- instrukcje dotyczące szkolenia operatorów

- informacje dotyczące ryzyka resztkowego

- instrukcje w sprawie środków ochrony indywidualnej

- wykaz narzędzi, które można stosować w maszynie;

- warunki, w jakich maszyna spełnia wymagania stateczności podczas użytkowania, transportu, montażu, demontażu, postoju, badań czy możliwych do przewidzenia awarii

- instrukcje bezpiecznego transportu z podaniem masy maszyny i jej różnych części

- opis sytuacji awaryjnych i sposób postępowania w takich wypadkach

- opis czynności regulacyjnych i konserwacyjnych wraz z instrukcjami

- specyfikacje części zamiennych

- informacje na temat emisji hałasu

- informacje na temat promieniowania emitowanego przez maszynę.

Dodatkowe wymagania dla instrukcji obsługi maszyn

Dyrektywa maszynowa przewiduje dodatkowe wymagania dotyczące instrukcji dla pewnych grup maszyn i są to:

- Maszyny stosowane w przemyśle spożywczym, kosmetycznym i farmaceutycznym instrukcje - instrukcje muszą wskazywać zalecane środki i metody czyszczenia, dezynfekcji i płukania, nie tylko dla obszarów łatwo dostępnych, ale także dla tych obszarów, do których nie ma dostępu lub nie jest on zalecany.

- Maszyny przenośne, trzymane w ręku lub prowadzone ręcznie (kosiarki, maszyny do czyszczenia podłóg, itp.) - instrukcje muszą zawierać informacje dotyczące drgań przenoszonych przez te maszyny, w tym:

- całkowita wartość drgań, działająca na układ dłoń/ramię, jeżeli wartość ta przekracza 2,5 m/s2. Jeżeli wartość ta nie przekracza 2,5 m/s2, należy to napisać w instrukcji,

- niepewność pomiarową.

- Maszyny przenośne udarowe, montażowe i inne - instrukcje muszą zapewniać informacje dotyczące:

- osprzętu i wyposażenia wymiennego, które mogą być używane z daną maszyną,

- odpowiednich elementów montażowych lub innych elementów uderzanych, które mogą być używane w danej maszynie,

- w razie potrzeby odpowiednich nabojów.

- Maszyny samojezdne - Instrukcje muszą podawać następujące informacje dotyczące drgań przenoszonych przez maszynę na układ dłoń/ramię lub na całe ciało:

- całkowita wartość drgań działających na układ dłoń/ramię, jeżeli wartość ta przekracza 2,5 m/s2. Jeżeli wartość ta nie przekracza 2,5 m/s2, należy to napisać w instrukcji,

- najwyższą ważoną wartość skuteczną przyspieszenia działającego na całe ciało operatora, jeżeli wartość ta przekracza 0,5 m/s2 . Jeżeli wartość ta nie przekracza 0,5 m/s2 , należy to napisać w instrukcji,

- niepewność pomiarową.

Napisanie instrukcji obsługi nie jest łatwym zadaniem. Producent w instrukcji powinien zwrócić uwagę użytkownika na wiele aspektów dotyczących maszyny, począwszy od działań, których użytkownik nie może wykonywać, przez montaż, transport maszyny, aż do planu jej konserwacji, smarowania, postępowania w sytuacji awarii oraz ostatecznie do demontażu maszyny. Jest to jeden z najważniejszych dokumentów jakie tworzy producent maszyny.

STATECZNOŚĆ MASZYNY I OCHRONA PRZED MATERIAŁAMI WYRZUCANYMI Z MASZYNY

Kolejna część opisująca minimalne wymagania dla maszyn zgodnie z dyrektywą narzędziową i maszynową dotyczy stateczności i zagrożeń związanych z niekontrolowanym wyrzucaniem materiałów i substancji podczas pracy maszyny. Są to bardzo ważne kwestie, które producent maszyny powinien wziąć pod uwagę podczas jej projektowania. Również użytkownicy starych maszyn muszą ocenić bezpieczeństwo maszyn pod kątem tych dwóch cech i w razie konieczności wdrożyć rozwiązania podnoszące bezpieczeństwo.

Emisja lub wyrzucanie substancji, materiałów i przedmiotów

W przypadku wielu maszyn występuje zagrożenie w postaci odrzutu obrabianego materiału. W przypadku, kiedy maszyna stwarza niebezpieczeństwo wyrzucania substancji, materiałów i przedmiotów, które mogą zagrozić użytkownikom wówczas takie maszyny wyposaża się w środki ochronne eliminujące powyższe zagrożenia. W zależności od rodzaju wyrzucanych materiałów lub substancji można wyróżnić następujące rozwiązania:

- Maszyny generujące wszelkiego typu gazy, płyny, opary lub pyły powinno wyposażyć się w odpowiednie urządzenia wyciągowe znajdujące się w pobliżu źródła zagrożenia. Przewody z mediami pod ciśnieniem powinny zostać zamocowane np. za pomocą zaczepów, podpórek. Tam gdzie możliwe jest wyrzucenie pary, wody, ciekłych metali i innych czynników pod ciśnieniem należy zastosować obudowy, ekrany, osłony, itp., które będą chronić operatora maszyny przed uszkodzeniem ciała.

- Maszyny, w których może dojść do odrzutu obrabianego materiału stałego powinno się wyposażyć w mocowania materiału obrabianego w odpowiednio dobranych uchwytach, przyrządach, czy stołach z otworami montażowymi. Należy zastosować prowadnice i podtrzymki przedmiotów obrabianych. Ponadto trzeba zastosować osłony stref niebezpiecznych o należytej wytrzymałości, mogącej pochłonąć energię wyrzucanych przedmiotów i narzędzi.

Stateczność maszyny

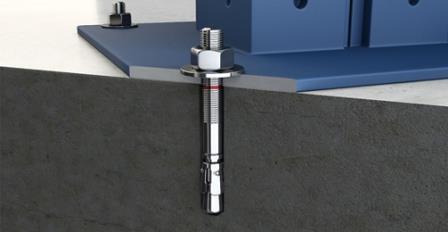

Maszyna poddana naporowi wiatru, drganiom podłoża lub drganiom wywołanym jej pracą może być niestabilna. A przewrócenie się lub niezamierzony ruch maszyny stwarza zagrożenie dla operatorów i osób postronnych. Z tego powodu należy przedsięwziąć środki bezpieczeństwa w celu zapewnienia jej stabilności. Aby tego dokonać maszynę oraz jej części mocuje się do podłoża. Mocowanie odbywa się za pomocą odpowiednich zaczepów lub innych podobnych urządzeń. Jako zabezpieczenia stosuje się najczęściej:

- Mocowania maszyny do podłoża uchwytami kotwiącymi, śrubami fundamentowymi, itp.;

- Środki zabezpieczające elementy maszyn (otwarte osłony, elementy robocze: suwarki pras, wrzeciona maszyn, itp.) przed niezamierzoną zmianą położenia, np. zaczepy, rozpórki klinowe, zapadki, itp.

NORMY ZHARMONIZOWANE Z DYREKTYWĄ MASZYNOWA 2006/42/WE

Czym jest norma, a czym jest norma zharmonizowana? Czy jest obowiązkowa? Czy należy ją stosować, aby spełnić wymagania dyrektywy maszynowej 2006/42/WE? Czy jest ona wymagana do oznaczenia znakiem CE? Czy bez niej można wystawić deklarację zgodności WE? Na te i inne pytania uzyskacie Państwo odpowiedź w artykule poniżej.

Aby odpowiedzieć sobie na powyższe pytania, musimy zacząć od początku, a więc od podziału dokumentów odniesienia, jakie należy zastosować w procesie oceny zgodności maszyny. Otóż artykuł 6, punkt 1 ustawy z dnia 30 sierpnia 2002 r. o systemie oceny zgodności (Dz.U. 2002 nr 166 poz. 1360) mówi:

Wyroby wprowadzane do obrotu lub oddawane do użytku podlegają ocenie zgodności z:

- zasadniczymi wymaganiami określonymi w przepisach wydanych na podstawie art. 9 ust. 1 albo

- szczegółowymi wymaganiami określonymi w przepisach wydanych na podstawie art. 10 ust. 1, albo

- zasadniczymi lub szczegółowymi wymaganiami określonymi w odrębnych ustawach.

NORMY DLA DYREKTYWY MASZYNOWEJ - CO TO JEST?

Ustawa przywołuje dwa rodzaje wymagań: zasadnicze i szczegółowe. Wymagania zasadnicze to nic innego, jak wymagania zawarte w dyrektywach nowego podejścia (w przypadku dyrektywy maszynowej będzie to Rozporządzenie Ministra Gospodarki z dnia 21 października 2008 r. w sprawie zasadniczych wymagań dla maszyn). Od § 9 do § 126 w rozporządzeniu zawarte są wymagania zasadnicze. Wymagania szczegółowe to wszystkie inne wymagania prawne (inne niż zasadnicze). W praktyce będą to m. in. decyzje komisji europejskiej, rozporządzenia Parlamentu Europejskiego, itp. Ustawa o systemie oceny zgodności definiuje również samo określenie normy zharmonizowanej, jako normę w rozumieniu art. 2 pkt 9 rozporządzenia (WE) nr 765/2008, której tytuł i numer zostały opublikowane w Dzienniku Urzędowym Unii Europejskiej. Idąc dalej za rozporządzeniem (WE) 765/2008, norma zharmonizowana oznacza normę przyjętą przez jedną z europejskich organizacji normalizacyjnych wymienionych w załączniku I do dyrektywy 98/34/WE Parlamentu Europejskiego i Rady z dnia 22 czerwca 1998 r. W załączniku I dyrektywy 98/34/WE po stronie Polski występuje Polski Komitet Normalizacyjny.

Reasumując, norma będzie pewnego rodzaju szczegółową specyfikacją techniczną, która opublikowana została przez Polski Komitet Normalizacyjny. W praktyce każdy dokument, którego nazwa zaczyna się od fraz PN-XX, gdzie XX może być oznaczeniem EN, ISO, B, itp. będzie normą. Normy mogą dotyczyć każdej dziedziny życia, czego ciekawym przykładem normy jest norma PN-A-77701:1997. Posiada ona tytuł „Produkty warzywne -- Ogórki kwaszone i przeciery z ogórków kwaszonych”. Tak więc Polski Komitet Normalizacyjny określił specyfikację techniczną dotyczącą produkcji ogórków kwaszonych.

Wiemy już, że norma jest dokumentem wprowadzonym przez Polski Komitet Normalizacyjny. Występują różne oznaczenia norm. Numer normy ma postać:

PN-XX YYYYY:ZZZZ, gdzie:

- PN – oznaczenie wskazujące, że norma jest wprowadzona do zbioru norm polskich,

- XX – oznaczenie zasięgu normy, które może przybierać różne wartości:

- normy oznaczone jako -A, -B czy inne jednoliterowe oznaczenia są tylko i wyłącznie polskimi normami, przykład: „PN-G-49001:1997 - Górnicze koleje podziemne -- Sygnały i znaki kolejowe”,

- normy oznaczone jako EN są normami przyjętymi w całej Unii Europejskiej, np. "PN-EN 9100:2009 - Lotnictwo i kosmonautyka -- Systemy zarządzania jakością -- Wymagania (na podstawie ISO 9001:2000) i systemy jakości -- Model zapewnienia jakości w projektowaniu, pracach rozwojowych, produkcji, instalowaniu i serwisie (na podstawie ISO 9001:1994)",

- normy oznaczone jako ISO są normami przyjętymi i stosowanymi na całym świecie, np. „PN-EN ISO 9001:2015-10 - Systemy zarządzania jakością – Wymagania”,

- dodatkowe oznaczenia mogące występować w tej kategorii będą mówiły o zatwierdzeniu normy przez dany komitet techniczny – np. IEC – Międzynarodową Komisję Elektrotechniczną), np. „PN-EN ISO/IEC 17025:2005 - Ogólne wymagania dotyczące kompetencji laboratoriów badawczych i wzorcujących”.

- YYYYY – oznaczenie numeru normy, zazwyczaj 4-ro, lub 5-cio cyfrowy numer.

- ZZZZ – rok wydania danej normy.

Rozłóżmy sobie zatem numer normy na części pierwsze ze strony praktycznej. O czym będą mówiły nam poszczególne oznaczenia normy PN-EN ISO 12100:2012?

- PN – jest to norma znajdująca się w zbiorze norm polskich,

- EN ISO – jest to norma przyjęta i stosowana na terenie całej Unii Europejskiej (EN) , jak i na całym świecie (ISO),

- 12100 – numer normy, po wyszukaniu wskazuje, że jest to norma zatytułowana „Bezpieczeństwo maszyn -- Ogólne zasady projektowania -- Ocena ryzyka i zmniejszanie ryzyka”

- 2012 – rok wydania, oznacza, że polskie wydanie normy zostało wydane w roku 2012.

NORMY ZHARMONIZOWANE Z DYREKTYWĄ 2006/42/WE

Wiemy już, że dokument PN-EN ISO 12100:2012 jest normą, jednak czy jest to norma zharmonizowana? Na to pytanie niestety nie będziemy w stanie odpowiedzieć analizując sam numer normy. Norma zharmonizowana jest normą, która w jakiejś swojej części spełnia wymagania dyrektywy, do której się odnosi. A więc, możemy znaleźć normy zharmonizowane z dyrektywą maszynową 2006/42/WE lub inne normy zharmonizowane jednocześnie z dyrektywami 2006/95/WE i 2006/42/WE. Oznacza to, iż niektóre normy spełniają w jakiejś części wymagania dyrektywy maszynowej MD lub kilku dyrektyw, np. maszynowej MD i niskonapięciowej LVD. Rozpoznania z jakimi dyrektywami dane normy są zharmonizowane dokonamy w Obwieszczeniach Prezesa Polskiego Komitetu Normalizacyjnego wydawanych mniej więcej dwa razy w roku, oraz w samej normie (będzie zawierała odniesienie do numeru dyrektywy).

Skoro normy zharmonizowane z dyrektywą maszynową spełniają wymagania zasadnicze warto z nich skorzystać, aby przeprowadzić ocenę zgodności maszyn. Jednak norm zharmonizowanych z dyrektywami może być bardzo dużo (dyrektywa maszynowa ma na dzień dzisiejszy 848 norm zharmonizowanych). Producent chcący wykorzystać normy w swojej ocenie zgodności maszyny musi określić które normy wybrać. Oczywiście nie będzie możliwe zastosowanie wszystkich 848 norm. Nawet gdyby producent chciał to zrobić, nie będzie wstanie, ponieważ niektóre normy dotyczą tylko pewnych typów maszyn. Aby dowiedzieć się, z których norm producent powinien skorzystać, trzeba opowiedzieć o trzech kategoriach norm zharmonizowanych z dyrektywą maszynową 2006/42/WE: A, B i C.

Podział norm mówi nam o poziomie szczegółowości danej specyfikacji.

- Normy typu A – są to normy, które mogą być zastosowane do absolutnie każdej maszyny, bez względu na to, czy maszyną jest mały wiatrak przemysłowy, czy 200-tonowa linia produkcyjna.

- Normy typu B – są to normy, które mogą być zastosowane to szerokiej grupy maszyn, aczkolwiek nie do wszystkich. Na przykład są to normy tylko do maszyn elektrycznych (spora część maszyn posiada elektrykę, więc tam możemy normę zastosować, ale istnieją maszyny hydrauliczne czy pneumatycznie, gdzie elektryki nie znajdziemy).

- Normy typu C – są to normy, które są stworzone do konkretnie rodzaju maszyny. Normy typu C stawiają już szczegółowe wymagania dopasowane do jednego typu maszyny.

Przykłady norm zharmonizowanych typu A, B i C są:

Typ A:

- PN-EN ISO 12100:2012 Bezpieczeństwo maszyn -- Ogólne zasady projektowania -- Ocena ryzyka i zmniejszanie ryzyka

Typ B:

- PN-EN 349+A1:2010 Bezpieczeństwo maszyn -- Minimalne odstępy zapobiegające zgnieceniu części ciała człowieka

- PN-EN 953+A1:2009 Bezpieczeństwo maszyn -- Osłony – Ogólne wymagania dotyczące projektowania i budowy osłon stałych i ruchomych

- PN-EN 1037+A1:2010 Bezpieczeństwo maszyn – Zapobieganie niespodziewanemu uruchomieniu

- PN-EN ISO 13849-1:2008 Bezpieczeństwo maszyn -- Elementy systemów sterowania związane z bezpieczeństwem -- Część 1: Ogólne zasady projektowania

- PN-EN ISO 13850:2012 Bezpieczeństwo maszyn -- Zatrzymanie awaryjne -- Zasady projektowania

- PN-EN ISO 13857:2010 Bezpieczeństwo maszyn – Odległości bezpieczeństwa uniemożliwiające sięganie kończynami górnymi i dolnymi do stref niebezpiecznych

Typ C:

- PN-EN 415-5+A1:2010 Bezpieczeństwo maszyn pakujących -- Część 5: Owijarki

- PN-EN ISO 23125:2010 Obrabiarki -- Bezpieczeństwo – Tokarki

- PN-EN 609-1+A2:2009 Maszyny rolnicze i leśne – Wymagania bezpieczeństwa dotyczące łuparek do drewna – Część 1: Łuparki klinowe

- PN-EN 1870-16:2013-04 Bezpieczeństwo obrabiarek do drewna – Pilarki tarczowe -- Część 16: Dwupiłowe pilarki do wykonywania uciosów

- PN-EN 13208+A1:2012 Maszyny dla przemysłu spożywczego -- Obieraczki warzyw -- Wymagania z zakresu bezpieczeństwa i higieny

- PN-EN ISO 11148-2:2012 Narzędzia z napędem nieelektrycznym -- Wymagania bezpieczeństwa -- Część 2: Przecinarki i zaciskarki

W powyższych listach wskazane są tylko przykłady norm zharmonizowanych. Pozostaje nam odpowiedzieć na pytanie – czy producenci maszyn są zobowiązani do spełnienia wymagań norm zharmonizowanych? Żadne akty prawne nie wskazują, że normy zharmonizowane są obowiązkowe, jednak często będą one ułatwiały przeprowadzenie procesu oceny zgodności, w tym nadanie oznaczenia CE i wystawienie deklaracji zgodności WE. Dlaczego tak się dzieje?

W normach zharmonizowanych znajdziemy dobre praktyki projektowania maszyn zebrane w postaci jednego lub kilku dokumentów w odniesieniu. Normy zharmonizowane z dyrektywą maszynową będą określały co zrobić, aby maszyna była bezpieczna i nie stwarzała zagrożeń. Zatem producent / projektant maszyny nie będą musieli samodzielnie wymyślać rozwiązań projektowych w maszynie, wystarczy, że zastosują się do znormalizowanych specyfikacji zawartych w normach zharmonizowanych.

Podsumowując, normy zharmonizowane to specyfikacje techniczne, określające bardziej szczegółowo wymagania dla danej grupy maszyn. Dzielą się na trzy kategorie – A, B, C (od norm ogólnych do bardzo szczegółowych). Normy zharmonizowane częściowo spełniają wymagania dyrektywy maszynowej. Nie są one obowiązkowe, aczkolwiek znacznie ułatwiają przeprowadzenie procesu oceny zgodności z dyrektywą maszynową 2006/42/WE, wystawienie deklaracji zgodności WE zgodnie z prawem, oraz oznakowanie maszyny znakiem CE. Stosowanie norm zharmonizowanych na pewno przyczynia się do poprawy stanu bezpieczeństwa projektowanej maszyny, dlatego warto je stosować.

UKŁADY STEROWANIA I ZATRZYMANIA MASZYNY WEDŁUG DYREKTYWY 2009/104/WE

W artykule dotyczącym minimalnych wymagań bezpieczeństwa, jakie spełniać muszą maszyny "stare", czyli wprowadzone do obrotu przed 2004 rokiem wymienione zostały elementy bezpieczeństwa, na które należy zwrócić uwagę podczas spełniania wymagań dyrektywy 2009/104/WE, nazywanej też dyrektywą narzędziową. W poniższym artykule znajdują się przykłady spełnienia wymagań w zakresie układów sterowania oraz elementów zatrzymania awaryjnego. Osoba dostosowująca maszynę do minimalnych wymagań powinna samodzielnie ocenić, jakie środki bezpieczeństwa będą najlepsze w przypadku konkretnej maszyny i zastosować je.

Elementy sterownicze maszyny zgodnie z dyrektywą 2009/104/WE

Elementy sterownicze to część układu sterowania, na którą bezpośrednio oddziałuje operator np. przez wywarcie nacisku. Błędy projektowe lub konstrukcyjne związane z elementami sterowniczymi mogą doprowadzać do niebezpiecznych zdarzeń, a nawet wypadków.

Elementy sterownicze powinny być:

- widoczne i możliwe do zidentyfikowania oraz odpowiednio oznakowane;

- usytuowane poza strefami zagrożenia w taki sposób, aby ich obsługa nie powodowała dodatkowych zagrożeń; nie mogą one także stwarzać jakichkolwiek zagrożeń w związku z przypadkowym ich zadziałaniem.

Aby element sterowniczy był widoczny można zastosować następujące działania:

- znakować je czytelnymi napisami w języku polskim lub za pomocą zrozumiałych symboli

- zastosować właściwe barwy elementów sterowniczych:

- uruchomianie (włączanie) – zielona lub biała (dopuszczalne: czara lub czarna),

- zatrzymywanie (wyłączanie) – czerwona lub czarna (dopuszczalne: biała szara),

- zatrzymywanie awaryjne - czerwona na żółtym tle, element powinien wyróżniać się kształtem od innych elementów sterowniczych.

Ponadto należy zapewnić łatwy dostęp do elementów sterowniczych. Ich rozmieszczenie nie może powodować, że operator będzie narażony podczas sterowania maszyną na zetknięcie się z ruchomymi częściami napędu, gorącymi powierzchniami, żrącymi substancjami chemicznymi, narzędziami, ostrymi krawędziami i narożami urządzenia, elementami pod napięciem elektrycznym i innymi czynnikami stwarzającymi zagrożenie.

Elementy sterownicze muszą być także zabezpieczone przed przypadkową zmianą położenia (włączeniem/wyłączeniem). Można tego dokonać poprzez stosowanie:

- Przycisków z kołnierzem ochronnym;

- Elementów sterowniczy dwuręcznych;

Opór elementów sterowniczych;

- Obramowanie ochronne wokół dźwigni;

Osłonięte pedały.

Zatrzymanie awaryjne maszyny zgodnie z dyrektywą 2009/104/WE

Czas zatrzymania niektórych maszyn, liczony od czasu ich wyłączenia do ich faktycznego zatrzymania może stwarzać zagrożenia dla operatora lub osób postronnych. Ze względu na takie zagrożenie, maszyny wyposaża się dodatkowo w urządzenie zatrzymania awaryjnego. Jest to kolejny element zapewnienia bezpieczeństwa maszyn, który powinien wynikać z przeprowadzonej oceny ryzyka dla maszyn.

Urządzenia zatrzymania awaryjnego stosuje się w przypadkach, gdy funkcja zatrzymania normalnego jest niewystarczająca ze względu na wielkość występujących zagrożeń (zbyt duża energia, rozpędzone elementy, napędy, itp.), a ich zastosowanie umożliwi skręcenie czasu zatrzymania w stosunku to czasu zatrzymania normalnego.

Elementy do zatrzymania awaryjnego:

- powinny być łatwo dostępne – dostęp do nich musi być możliwy z każdego miejsca zajmowanego przez operatora,

- muszą być zawsze skuteczne – bez względu na rodzaj pracy maszyny powinny wyłączać wszystkie niebezpieczne jej ruchy.

W maszynach stosuje się najczęściej trzy typy elementów zatrzymania awaryjnego:

- Przyciski grzybkowe

- Druty, linki, pręty

- Pedały

Podsumowanie

Elementy sterownicze i funkcja zatrzymania awaryjnego występują w każdej maszynie. Właściwe ich usytuowanie i działanie znacznie poprawia bezpieczeństwo maszyny. Osoba dostosowująca maszynę do dyrektywy narzędziowej powinna wybrać najlepsze rozwiązania, biorąc pod uwagę specyfikę maszyny i rodzaje powodowanych przez nią zagrożeń.

Usługi doradcze

Poznaj usługi doradcze, jakie świadczymy w zakresie procesów związanych z tematyką oznaczenia CE.

Forum - pytania i odpowiedzi dotyczące oznaczenia CE

Znajdź więcej informacji dotyczących oznaczenia CE - Wszystkie w jednym miejscu - na forum poświęconym tylko i wyłącznie tematyce oznaczenia CE.